Case: €100.000,- per jaar besparen.

Kostenbesparing door slimme optimalisatie

Bij Nimble Design & Engineering zijn we gepassioneerd door het vinden van slimme, technische oplossingen die de productieprocessen van onze klanten efficiënter en kosteneffectiever maken. Een recente opdracht voor een klant illustreert perfect hoe een kleine aanpassing een enorme impact kan hebben. Door slechts één moer te verwijderen uit een frame-ontwerp, realiseerden we een sneeuwbaleffect van voordelen, met indrukwekkende besparingen en verbeteringen in het productieproces. Ontdek hoe we dit hebben bereikt!

De uitdaging: lange assemblagetijden en hoge kosten

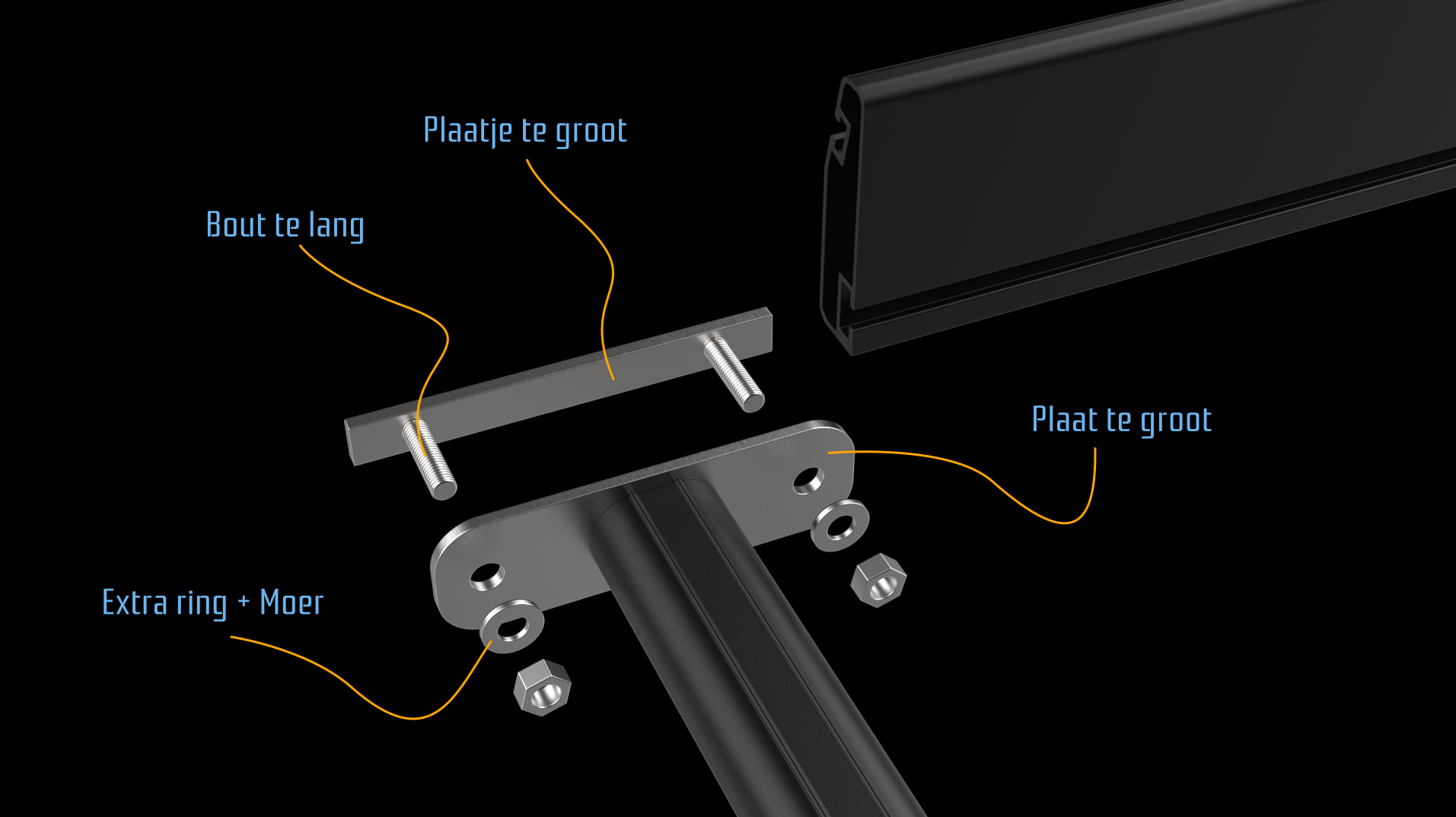

Onze opdrachtgever kampte met een probleem: de assemblage van hun frame, dat met tussenbalken werd gemonteerd, nam te veel tijd in beslag. Aan zowel de linker- als de rechterzijde werd het frame vastgezet met twee bouten en twee moeren, wat leidde tot lange assemblagetijden en hoge wachttijden voor eindklanten. Dit inefficiënte proces zorgde niet alleen voor frustratie, maar ook voor hoge kosten en een verhoogde kans op blessures door intensieve montagewerkzaamheden.

De oplossing: één moer minder, een wereld van verschil

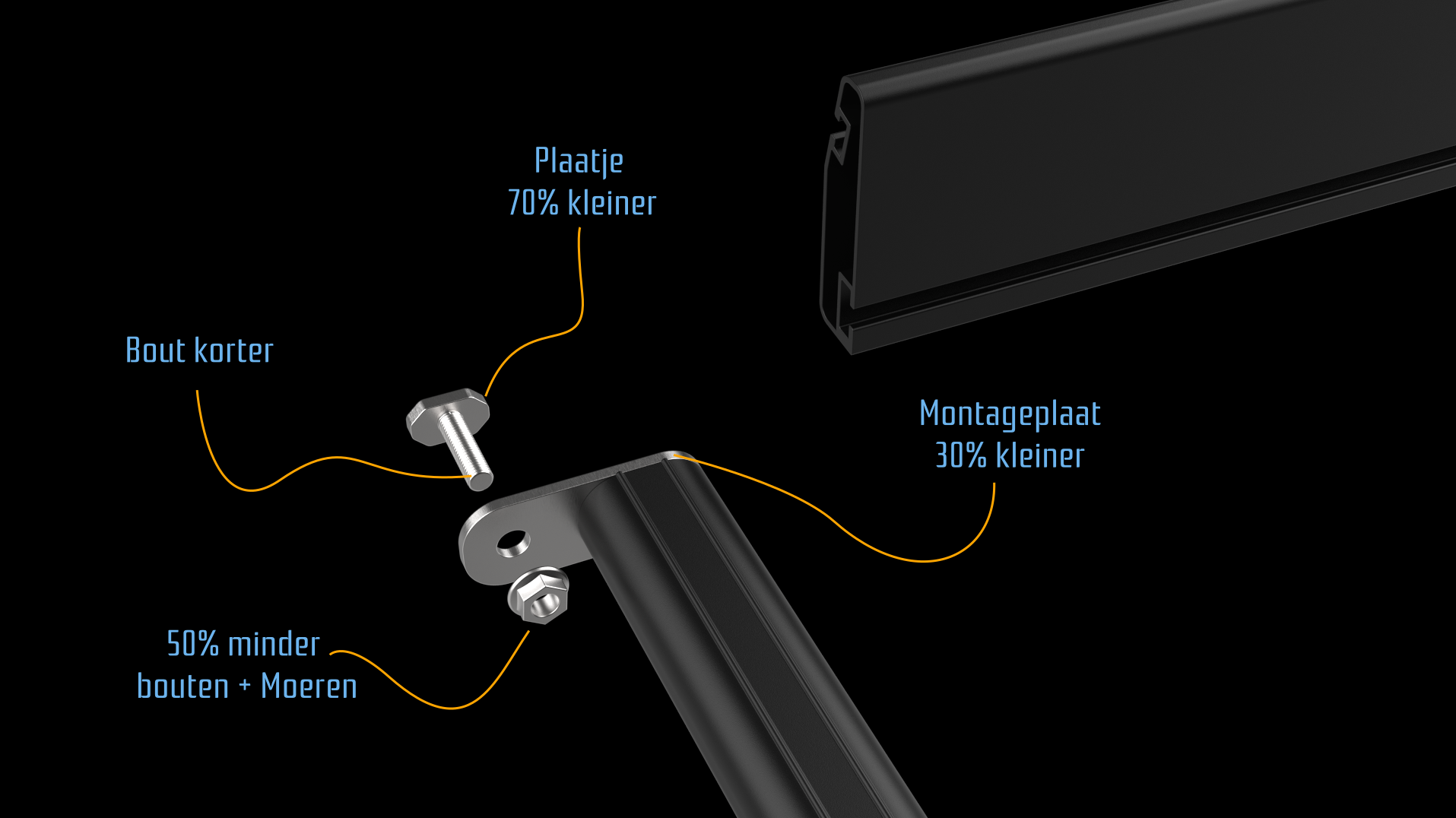

Na een grondige analyse van het ontwerp kwamen we tot een eenvoudige, maar briljante oplossing: het verwijderen van één moer van €0,05 uit het product. Deze kleine aanpassing had een domino-effect dat de efficiëntie en kostenstructuur drastisch verbeterde. De wijzigingen omvatten:

1x Moer verwijderd: Eén moer werd volledig overbodig gemaakt.

1x Bout verwijderd: Door de moer te schrappen, was ook een bijbehorende bout niet meer nodig.

Montageplaat voorzijde 30% kleiner: Een compacter ontwerp verlaagde de materiaalkosten.

Montageplaat achterzijde 70% kleiner: Deze werd vervangen door een eenvoudig boutje, wat de kosten verder verlaagde.

De verpakkingswijze versnelde met 60%: De uitstekende bouten waren te lang waardoor dit problemen gaf tijdens het verpakken.

De financiële impact

De oorspronkelijke kosten per frame bedroegen:

2x Moer: € 0,05

Montageplaat voorzijde: € 0,63

Montageplaat achterzijde: € 0,71

Totaal per frame: € 1,44

Bij een jaarlijks verbruik van 109.000 frames liepen de materiaalkosten op tot € 156.960 per jaar.

Na de optimalisatie waren de kosten als volgt:

Boutje: € 0,31

1x Moer: € 0,05

Montageplaat voorzijde (30% kleiner): € 0,38

Totaal per frame: € 0,74

Bij hetzelfde jaarlijkse verbruik van 109.000 frames bedroegen de materiaalkosten nog slechts €80.660. Dit resulteerde in een jaarlijkse besparing van €76.300 op materiaalkosten alleen.

Daarnaast werd de assemblagetijd gehalveerd van 20 minuten naar 10 minuten per frame. Bij een uurtarief van €35 leidde dit tot de volgende besparingen:

Oorspronkelijke kosten: 20 minuten per frame = €11,67 per frame. Voor 4.000 frames per jaar: €46.666,80.

Nieuwe kosten: 10 minuten per frame = €5,83 per frame. Voor 4.000 frames per jaar: €23.333,20.

Besparing op arbeid: €46.666,80 - €23.333,20 = €23.333,60 per jaar.

Totale jaarlijkse besparing: €76.300 (materiaal) + €23.333,60 (arbeid) = €99.633,60 per jaar.

* De getoonde producten op deze pagina zijn benaderingen ter illustratie.

Bijkomende voordelen

Naast de financiële besparingen bracht deze optimalisatie een reeks andere voordelen met zich mee:

Kleinere voorraad: Door compactere onderdelen passen meer frames op een pallet, wat de voorraad- en opslagkosten verlaagt.

50% snellere montage van onderdelen: Het vereenvoudigde ontwerp versnelde het montageproces aanzienlijk.

20% snellere totale assemblage: De efficiëntere workflow verhoogde de productiviteit.

25% meer productie per dag: Onze klant kan nu meer frames produceren in minder tijd.

Hogere klanttevredenheid: Kortere wachttijden verbeterden de klantbeleving en kwaliteitsperceptie.

Minder kans op blessures: Een eenvoudiger en lichter assemblageproces verlaagt het risico op vermoeidheid en blessures.

Geen compromis op kwaliteit: De verbeteringen gingen niet ten koste van de productkwaliteit.

Innovatie die werkt voor onze klanten

Dit project laat zien hoe Nimble Design & Engineering met een kleine, slimme aanpassing grote resultaten kan behalen. Door onze expertise in productontwerp en engineering te combineren, hebben we niet alleen de kosten voor onze klant aanzienlijk verlaagd, maar ook hun productieproces efficiënter, duurzamer en gebruiksvriendelijker gemaakt. Een besparing van bijna €100.000 per jaar toont de kracht van doordachte innovatie!

Wilt u ook profiteren van onze expertise in productoptimalisatie en kostenreductie? Neem contact op met Nimble Design & Engineering en ontdek hoe we uw productieproces naar een hoger niveau kunnen tillen!