Case: Een verdubbeling van de ruimte.

Ruimte kost geld. Verspil het niet.

Ruimte in je bedrijf en in je magazijnen kost geld. Daarom is het belangrijk dat je daar optimaal gebruik van maakt. De meeste bedrijven richten het eenmalig in en kijken daarna nooit meer terug. Waarschijnlijk wordt je ruimte dus sub-optimaal gebruikt en betaal je m²’s voor niks. Een hoge dichtheid in je faciliteiten is goed voor de portemonnee en zorgt voor snellere work-flows. De stappenteller hoeft immers écht niet dagelijks vol door je werkzaamheden.

Magazijn- en bedrijfsruimte zijn kostbaar. Toch wordt de beschikbare ruimte in veel bedrijven maar één keer ingericht en daarna zelden geëvalueerd. Dat leidt vaak tot een inefficiënte indeling, waardoor je onnodig betaalt voor vierkante meters die je beter kunt benutten.

Door slimmer met je ruimte om te gaan, verhoog je de opslagdichtheid en optimaliseer je de werkstromen. Dit bespaart niet alleen kosten, maar zorgt ook voor efficiëntere processen. Je medewerkers hoeven minder te lopen, wat tijd scheelt en productiviteit verhoogt.

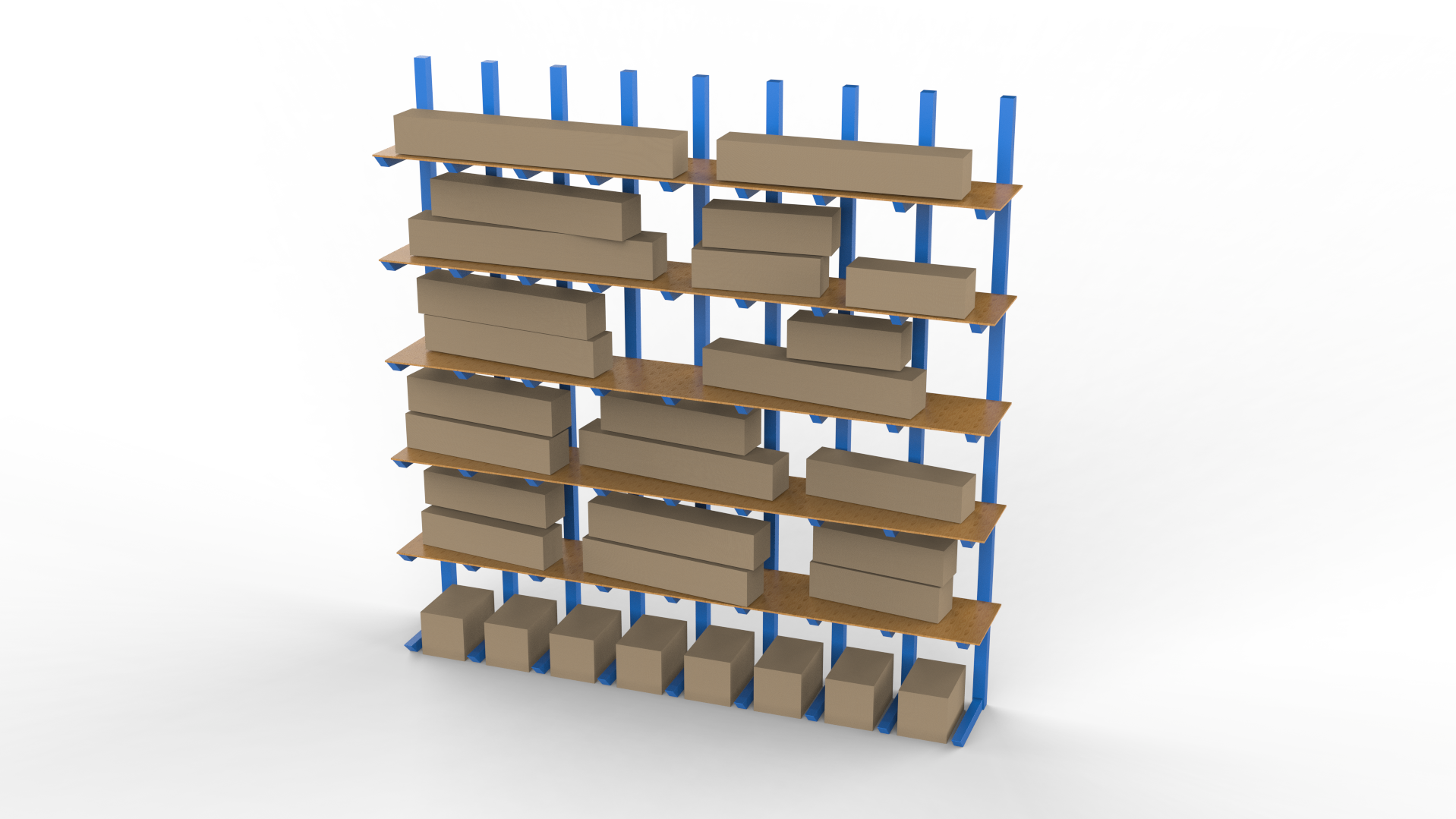

Vóór:

Na:

Het probleem

Geen systeem, geen logica, elke week anders.

Onze bevindingen

Georganiseerde chaos.

Indeling op gevoel.

In eerste instantie was de stelling volledig willekeurig ingericht, zonder enig systeem. Was een bepaald type aluminium profiel op? Dan werd er simpelweg een doos van een andere verdieping gepakt en op de lege plek gezet – als het uitkwam of als iemand het toevallig opmerkte.

Een groter probleem was de onvoorspelbaarheid van de locatie van profielen. Hoe lang je er ook werkte, je wist nooit waar een specifieke lengte lag. De ene week lag het profiel links onderin, de volgende week rechts bovenin, en een week later ergens in het midden. Regelmatig dachten logistieke medewerkers dat profielen op waren en plaatsten ze een nieuwe bestelling. Twee uur later meldde een collega van de assemblageafdeling dat ze gewoon nog op voorraad waren. Dan kon de bestelling weer worden geannuleerd.

Een onprofessionele werkwijze, waarbij meerdere mensen met hetzelfde probleem bezig waren. Het leidde tot frustratie, tijdsverlies en onnodige kosten.

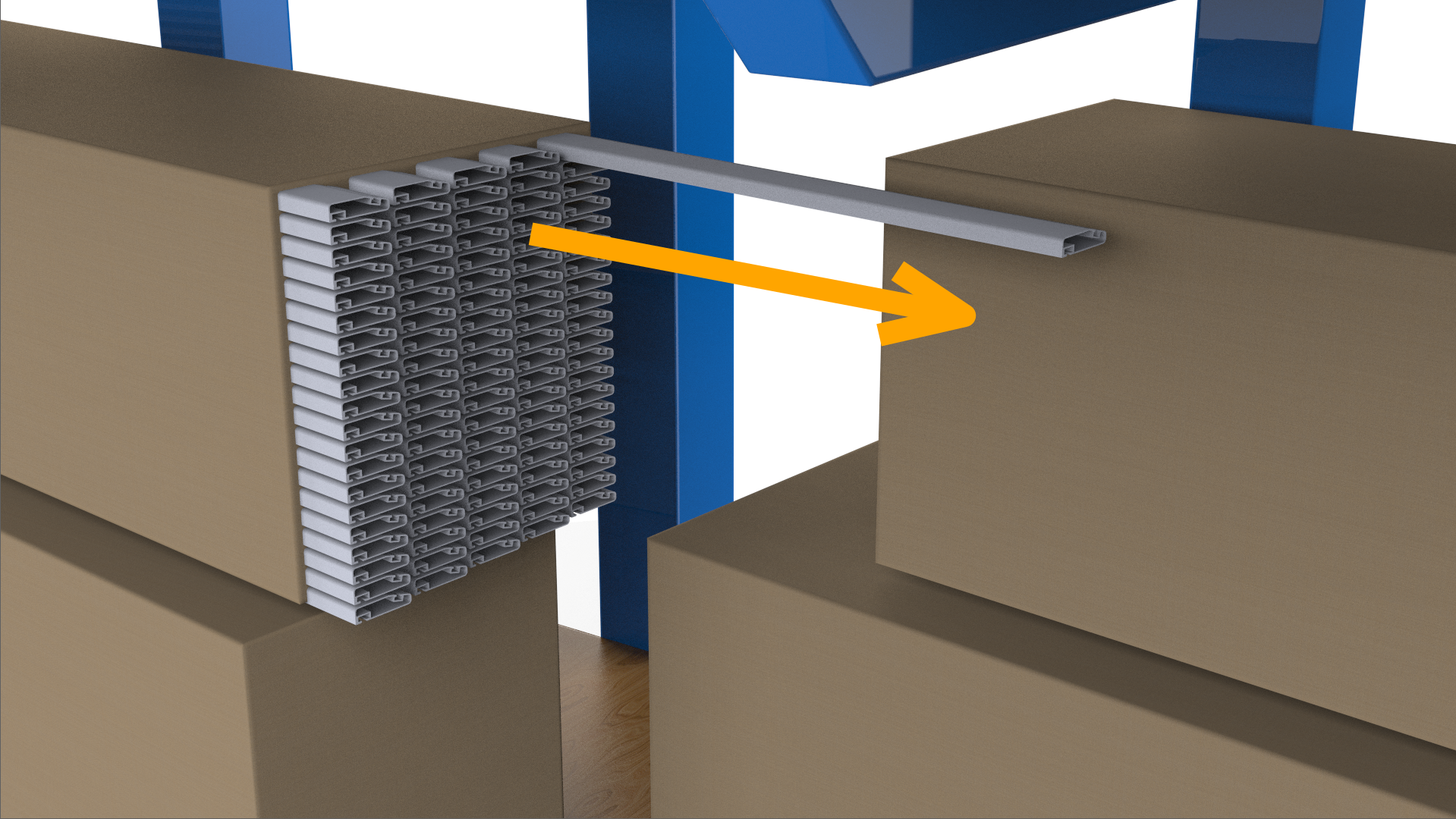

Het Probleem: Schade door schuiven.

Elke doos bevatte aluminium profielen van verschillende lengtes, wat het opslaan ervan lastig maakte. Aluminium profielen worden idealiter verticaal opgeslagen, maar de standaardverpakking maakt dit vrijwel onmogelijk. In dit bedrijf werden de dozen daarom schuin in de stelling geplaatst, wat leidde tot verlies van ruimte. Hierdoor konden profielen uit de ene doos langs die uit een andere doos schuiven.

Voordeel: De voorraad was per pakket redelijk goed visueel te controleren.

Nadeel: Door het schuiven ontstonden regelmatig lange krassen op de onderliggende profielen in de doos. Waarschijnlijk veroorzaakt door dit schuiven. Helaas was productie- of transportschade zo niet meer te bewijzen en zo kon er niks verhaalt worden op de leverancier.

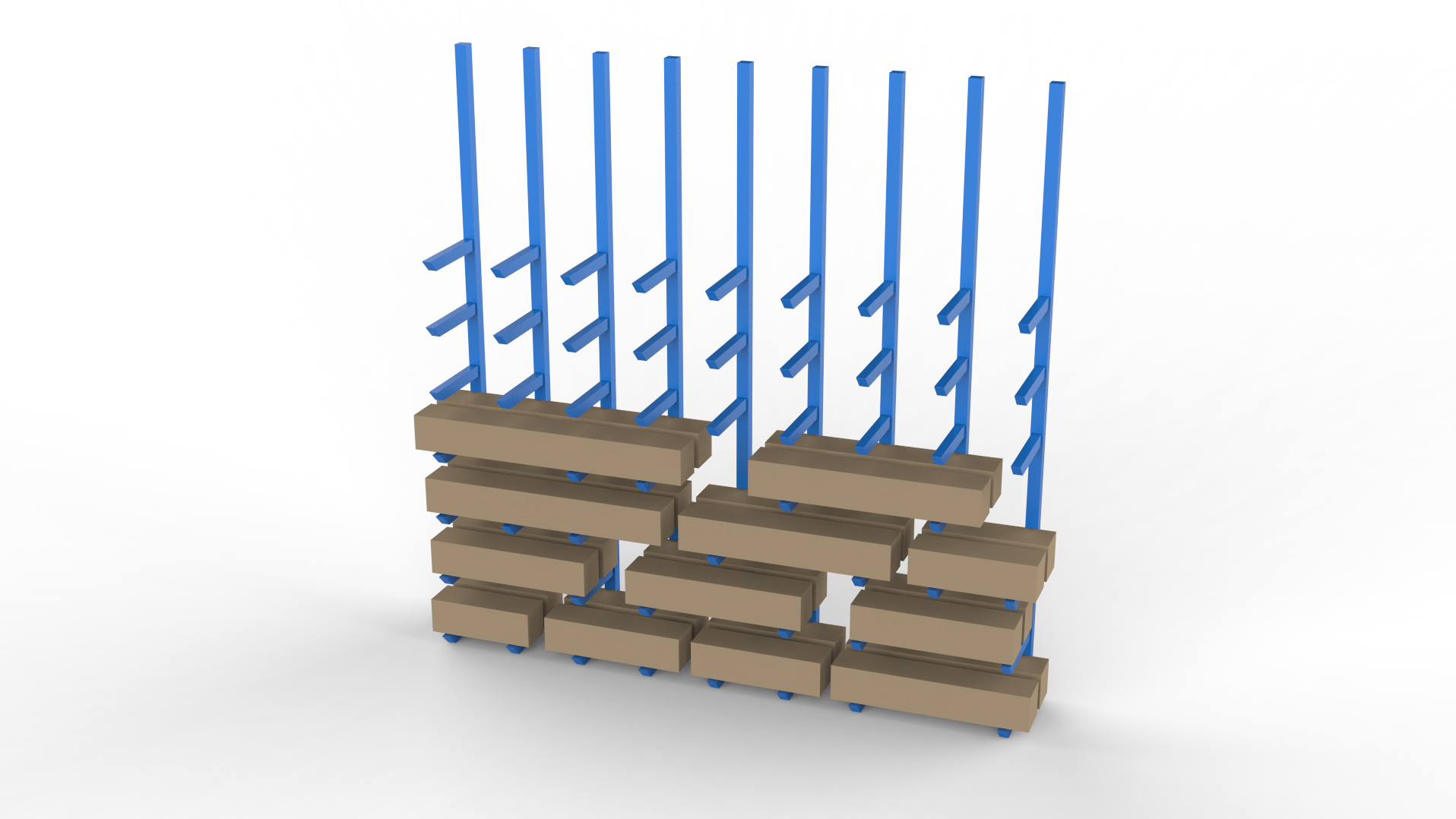

Vóór:

De oplossing: Van bovenaf pakken.

Door de profielen vanaf de bovenzijde uit de doos te halen, wordt schuiven voorkomen. Dit maakt het mogelijk om het profiel netjes in het midden vast te pakken, wat zorgt voor betere balans en dus veiliger werken. Bovendien hoeven de pakketten hierdoor niet langer schuin te worden opgesteld. Dankzij deze aanpak kon het aantal dozen per verdieping zelfs verdubbeld worden – en dat op een veilige, stabiele manier.

Hoewel het technisch mogelijk was om de dozen te stapelen, leidde dit vaak tot gevaarlijke situaties. In de praktijk werd er namelijk ook regelmatig materiaal uit de onderste doos gehaald. Dit zorgde voor instabiele stapels die, als ze omvielen, niet alleen letsel maar zelfs dodelijke ongelukken konden veroorzaken. Het risico was te groot, zeker in een omgeving waar efficiëntie en veiligheid hand in hand moeten gaan.

Na:

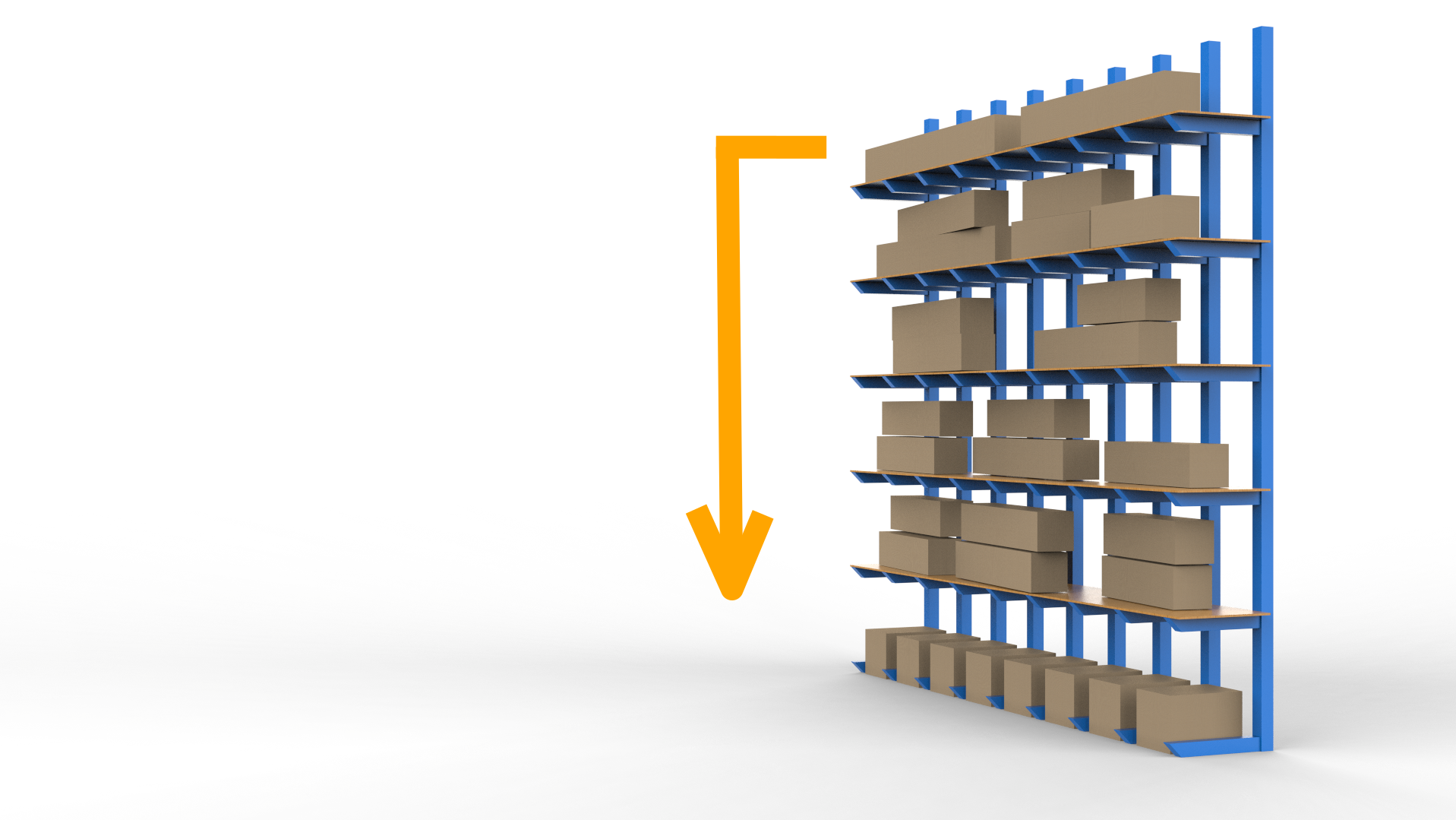

Het Probleem: Onbenutte hoogte.

De stelling was ooit geplaatst met een standaardindeling die gebaseerd was op het opslaan van pallets met een gemiddelde hoogte van 1,50 meter. In de praktijk bleek echter dat de meeste gebruikte pakketten nauwelijks 0,80 meter hoog waren. Hierdoor bleef meer dan de helft van de beschikbare hoogte onbenut.

Dit resulteerde niet alleen in ernstig ruimteverlies, maar leidde er ook toe dat medewerkers zelf creatieve oplossingen gingen bedenken om de extra ruimte toch te benutten. Zo werden pakketten gestapeld. Dit zorgde regelmatig voor onstabiele situaties, waarbij dozen konden kantelen en vallen.

Door het niet optimaal gebruiken van de hoogte ging niet alleen opslagcapaciteit verloren, maar ontstonden ook onveilige werkomstandigheden die gemakkelijk voorkomen hadden kunnen worden met een efficiëntere inrichting.

De oplossing: Verdiepingen verkleinen

Door de hoogte van elke verdieping in de stelling te verlagen van 1500 mm naar de minimaal benodigde 900 mm, kwam er meer dan 50% extra ruimte vrij. Dit resulteerde niet alleen in een aanzienlijk hogere opslagdichtheid, maar ook in een veiligere werkomgeving. Pakketten die bij elkaar horen, konden voortaan overzichtelijk achter elkaar geplaatst worden. Hierdoor werd het eenvoudiger én sneller om extra voorraad op te slaan en terug te vinden.

De stelling begon op deze manier meer te functioneren als een supermarktschap: overzichtelijk, logisch ingedeeld en efficiënt. Dit verbeterde de doorloopsnelheid van het werkproces aanzienlijk.

Vóór:

Na:

Het Probleem: Afhankelijkheid van heftruck.

Wanneer profielen nodig waren van de bovenste verdiepingen van de stelling, konden deze uitsluitend worden gepakt door het volledige pakket met een heftruck naar beneden te halen. Er was geen alternatieve manier om erbij te komen.

Dit zorgde voor meerdere problemen:

Beschikbaarheid van een heftruck: Er moest altijd een heftruck beschikbaar zijn, wat lang niet altijd het geval was.

Onnodige verplaatsingen: Pakketten werden meerdere keren per dag van boven naar beneden gehaald, puur om toegang te krijgen tot enkele profielen. Elke verplaatsing verhoogde het risico op schade of ongevallen.

Herhaling van handelingen: In sommige gevallen gebeurde dit wel vijf keer per dag. Om dit te voorkomen, werden pakketten soms op de grond gelaten, maar dat belemmerde andere werkzaamheden en veroorzaakte nieuwe knelpunten in het magazijnproces.

Deze werkwijze was inefficiënt, risicovol en remde de doorstroom van het werk.

Stelling:

Elk pakket zijn eigen plek, op basis van gebruik.

Door elk pakket zijn eigen plek in de stelling te geven én de te gebruiken profielen op een hoogte te zetten waarbij ze met een simpele platformtrap te bereiken was het volgende bereikt:

Meer duidelijkheid

Hogere snelheid van werken

Verbeterde veiligheid

Meer gebruiksgemak

Meer ruimte bovenin voor langdurige opslag van andere materialen

Geen houten planken meer nodig, die overigens continu kapot gingen.

Minimale investering voor enkele extra draagarmen; de meeste draagarmen konden simpelweg weggehaald worden uit de onderste verdiepingen en gebruikt worden bovenin. Een pakket is zelfdragend dus verreist maar 2 armen per pakket, in plaats van 3 of zelfs 4.

Innovatie die werkt voor onze klanten

De dingen om ons heen waar we het minste nut en gevaar in zien zijn vaak de dingen waar nog heel erg veel te behalen valt. Veiligheid is een van de belangrijkste factoren in een magazijn naast snel en efficiënt kunnen werken.

bij Nimble denken wij altijd na over uw huidige manier van werken en hoe dit sneller kan. Want met duizend kleine stappen leg je toch al gauw een km af. En die km kost grof geld.

Je ruimte goed benutten kost minder geld.

Vóór:

Overtuigt?

Plan een afspraak